Klebstoff- und Dichtungssysteme für Hochvoltbatterien in Elektrofahrzeugen

Nach wie vor sind Batterien die bevorzugte Form der Energiespeicherung. Deren Konstruktion für elektrische Fahrzeuge ist jedoch komplex. Die Materialauswahl hängt von den gewünschten Festigkeiten, Serviceüberlegungen und zu einem großen Teil von fertigungstechnischen Methoden ab. Ein breites Spektrum an Klebstoffsystemen bietet dem Konstrukteur neue Möglichkeiten bei der Verbindungstechnik und dem „Thermal Management“ für Hochvoltbatterien.

Die Zukunft für Automobilzulieferer, die sich mit Batterietechnologie beschäftigen, ist aktuell vielversprechend. Die Dynamik in der Entwicklung und die Aussichten auf wachsende Stückzahlen spiegeln die Aufbruchsstimmung in der Industrie wider. Trotz Skepsis bezüglich Infrastruktur und Energiebilanz arbeiten OEMs und Tier 1s mit Hochdruck an innovativen Konzepten für Fahrzeugbatterien. Auch wenn die Diskussion über Brennstoffzellen derzeit wieder sehr lebhaft geführt wird, scheinen Batterien nach wie vor die favorisierten Energiespeicher für die nächsten Jahrzehnte zu sein. Fahrzeugspezifische Lösungen sind bei hohen Stückzahlen gewünscht und möglich. Modulare Konzepte werden bevorzugt, wenn es um kleine Stückzahlen geht oder Sonderlösungen für LKW, Lieferwagen, Sonderfahrzeuge, Busse oder Bahnen realisiert werden müssen. Die typische Konstruktion einer Hochvoltbatterie für den Automobilbereich bietet viele Möglichkeiten, mechanische Befestigungen durch Kleblösungen zu ersetzen. Das meist aus Aluminium oder Stahl gefertigte Batteriegehäuse kann mit modernen Klebstoffen als Alternative zum Schweißen gefügt werden. Auch der Wärmetauscher kann mit einem wärmeleitfähigen Klebstoff an der Batterieunterseite angebracht werden. Darüber hinaus ist es möglich, den Deckel zu verkleben oder mit einer Elastomer- oder Schaum dichtung anzubringen. Mit einer starken Haftung an der Deckelseite kann auch der Service an den Modulen vereinfacht werden. Zur thermischen Anbindung der Module an den Gehäuseboden eignet sich ein „Gap Filler“ als Alternative zu thermisch leitfähigen Matten.

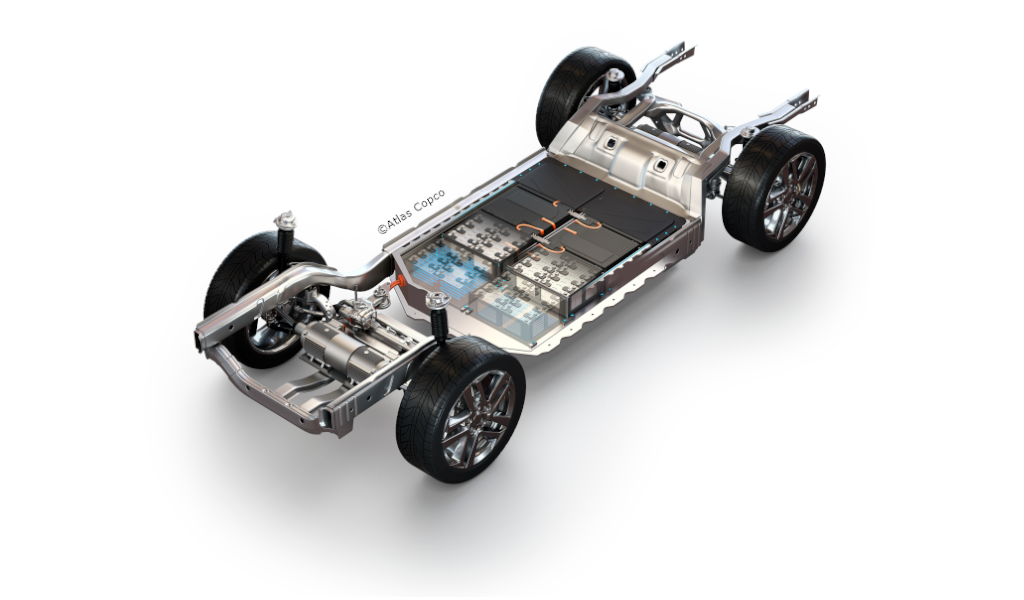

Batteriegehäuse

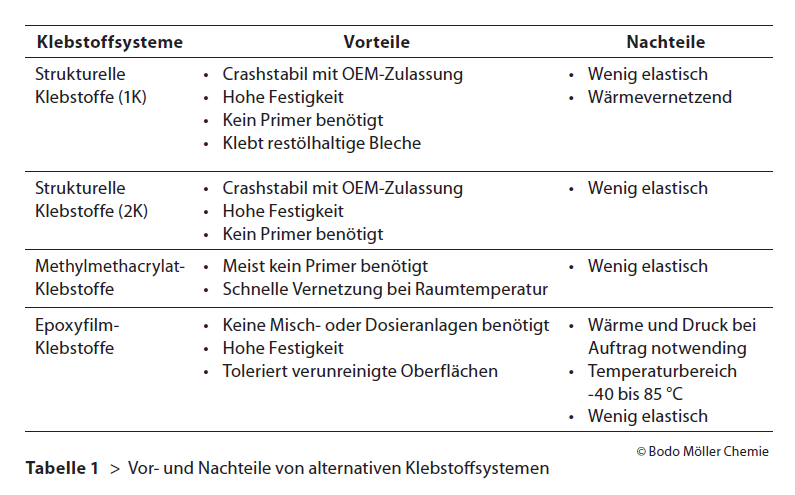

Die Klebtechnik stellt eine gute Alternative zum traditionellen Metallbau dar – insbesondere dann, wenn spannungsfreie, formtreue und maßhaltige Bauteile gefertigt werden sollen. Allerdings liegt das Kleben nicht immer im Erfahrungsbereich der Konstrukteure. Wenn die Batterie im Unterboden des Fahrzeuges untergebracht ist (Bild 1), wird seitens der OEMs Crashsicherheit gefordert, um die Insassen des Elektrofahrzeuges optimal zu schützen. Strukturelle Klebstoffe werden im Karosseriebau schon seit Jahren eingesetzt und tragen positiv zum Crashverhalten bei. Die Übertragung dieser Technologie ist mit Zugscherfestigkeiten größer 10 MPa möglich. Neben der Spezifikation der physikalischen Eigenschaften sind viele weitere Überlegungen vor der Auswahl des Klebstoffes nötig. Sowohl die Werkstoffe mit ihren Toleranzen als auch die Reinigung der Oberflächen müssen hier ebenso wie die Vorbehandlung in Betracht gezogen werden. Die jeweiligen Vor- und Nachteile verschiedener Klebstoffsysteme sind in Tabelle 1 aufgeführt.

Alternative Klebmethoden

Um eine Alternative zum Schweißen oder ähnlichen Fügetechniken zu realisieren, müssen neben den physikalischen Eigenschaften die fertigungstechnischen Parameter, wie Stückzahlen, Taktzeiten, Energieverbrauch (bei wärmevernetzenden Systemen) und Anlagentechnik, in Erwägung gezogen werden. Dazu gehören die Möglichkeiten der Integration von Misch-/Dosieranlagen und gegebenenfalls Öfen in die Produktionslinie. Aufgrund der Größe der Batteriegehäuse sind wärmevernetzende Systeme oft nicht die erst Wahl, da der Energieaufwand groß ist. Dagegen sind bei Raumtemperatur vernetzende Klebstoffe mit zwei Komponenten problemlos zu dosieren.

Wärmetauscher

Um die Temperatur der Zellen während des Lade- und Entladevorganges in einem definierten Bereich zu halten, wird oft ein Wärmetauscher an der Unterseite des Batteriegehäuses befestigt. Die Alternative zur Integration der Kühlung im Gehäuse oder zum Löten ist auch hier ein Klebstoff, der auch die thermische Anbindung übernehmen kann. Dazu sind selbstverständlich wärmeleitfähige Klebstoffe nötig, jedoch ist zu bedenken, dass die Wärmeleitung des Klebstoffes nur einen Teil des Wärmeflusses übernimmt. Gehäusematerialien, Kühlmitteltemperatur und -durchfluss sind weitere wichtige Parameter.

Deckeldichtung

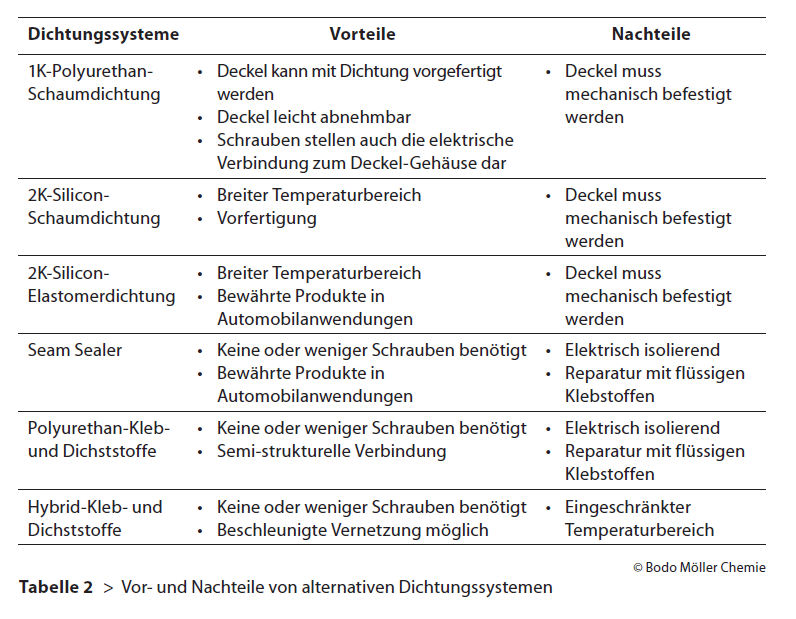

Ausschlaggebend für die Auswahl der Deckeldichtung sind die kundenseitigen Anforderungen an die Reparierbarkeit der Batterie. Ist ein häufiger Service zu erwarten, bietet sich eine Verschraubung des Deckels mit einer Schaum- oder Elastomerdichtung an. Die Dichtung soll auf dem Deckel gut haften und ein gutes Rückstellmoment aufweisen. Hierfür sind verschiedene Technologien verfügbar, unter anderem mechanisch aufgeschäumte Polyurethane oder Silicone mit zwei Komponenten, zum Beispiel Elastomere oder Schäume. Sollte die Batterie nur selten oder gar nicht geöffnet werden, bieten sich Kleblösungen an. Entweder eine Klebung analog zur Windschutzscheibe, die im Reparaturfall aufgeschnitten und wiederverklebt wird, oder eine permanente Verklebung des Deckels.

Alternative Dichtungssysteme

Neben den Anforderungen zur Reparierbarkeit sind auch hier die eingesetzten Werkstoffe, die notwendigen Reinigungsschritte und Vorbehandlungen wichtig. Stückzahlen, Taktzeiten und Anlagentechnik sind weitere wichtige Faktoren, um die optimale Lösung zu finden. Tabelle 2 gibt einen Überblick über die Vor- und Nachteile der verschiedenen Dichtungssysteme.

Thermische Anbindung der Module an den Gehäuseboden

Die Stückzahlen und die Größe des Batteriegehäuses mit den erwarteten Toleranzen führen von thermisch leitfähigen Folien hin zu elastischen, pastösen „Gap Fillern“. Die Gründe sind vielfältig: Unter anderem ist eine Integration in eine Produktionslinie mit Dosier- und Auftragsanlagen effizient möglich und Beschädigungen der Module durch das Anpressen weniger wahrscheinlich. Die in der Elektronik seit Jahren eingesetzten „Silicon Gap Filler“ werden mittlerweile ergänzt durch ein- oder zweikomponentige Polyurethan-„Gap-Filler“ mit teilweise auch wenig abrasiven Füllstoffen, die Pumpen und Dosieranlagen schonen.

Si-Schäume zur Isolierung der Zellen

Eine weitere interessante Anwendung für Siliconschäume ist die Isolierung der Zellen untereinander. Silicone zeichnen sich durch exzellente Temperaturbeständigkeit aus, und geschäumt sind sie gute thermische Isolatoren. Dadurch lässt sich die Fortpflanzung von lokaler Überhitzung auf weitere Zellen im Batteriepack stark reduzieren. Die Isolation trägt gleichzeitig zur Stabilisierung der Batterie und damit zum Leistungserhalt des Antriebes bei niedrigen Temperaturen bei. Zudem wird durch die geringe Dichte des Isolationsmaterials das Batteriegewicht minimiert.

Technologiezentrum für Klebstoffanwendungen

Mit dem „Adhesive Competence Center“ bietet die Bodo Möller Chemie ein Full-Service-Angebot rund um die Klebstoffanwendungstechnik – von der Produktauswahl bis hin zu Produktvalidierung, Prozesssimulation und Engineering. Im modern ausgestatteten undzertifizierten Klebstofflabor stehen alle gängigen Klebstofftestverfahren zur Verfügung, um sämtliche Strukturklebstofftypen gemäß ISO-, EN- und DVS-Standards zu testen. Als Grundlage für die Kalkulation von Klebstoffverbindungen werden anhand von Langzeittests die mechanischen, thermischen und strukturellen Eigenschaften verschiedener Klebstofftypen bestimmt. Chemiedaten werden damit sozusagen in Konstruktionsdaten übersetzt. Klebstoffingenieure bekommen mit diesen Daten ein wichtiges Werkzeug an die Hand, um qualitativ hochwertige und sichere Klebverbindungen zu konstruieren. Neben der Bestimmung von technischen Daten von Klebstoffen gehört auch die Kalkulation von Klebstoffverbindungen zum Leistungsspektrum des „Adhesive Competence Center“. Basierend auf Labortestergebnissen werden mittels mathematischer Verfahren und FEM-Software (Finite-Elemente-Methode) Klebstoffverbindungen berechnet und mit den Substraten des Kunden getestet. Entwicklungsprozesse können somit deutlich verkürzt sowie sicherer und effizienter gestaltet werden. Das „Adhesive Competence Center“ ist nach den höchsten Sicherheitsklassen (A1/S1) für das Kleben von Schienenfahrzeugen und -fahrzeugteilen gemäß DIN 6701-2 und den Qualitätsanforderungen an Klebprozesse nach DIN 2304-1 zertifiziert und unterstützt Unternehmen bei der Vorbereitung von Zertifizierungsaudits gemäß DIN 6701 und DIN 2304. Über Seminare, Workshops und Laborpraxistrainings erhalten Anwender zusätzlich die Möglichkeit, sich spezifisches Produkt- und Anwendungswissen anzueignen.

Future Automobile Solutions (FASt)

Unter der Initiative FASt – „Future Automobile Solutions“ – bündelt die Bodo Möller Chemie zukunftsorientierte Produktlösungen und Beratungsleistungen für innovative Mobilitätstechnologien. Abgestimmt auf die Anforderungen der neuen Technologien steht Anwendern ein umfangreiches Portfolio an leistungsstarken Materialien führender Hersteller, insbesondere für den Einsatz in Leichtbau, Batterietechnik, Thermomanagement, Elektromotoren, elektrischen und elektronischen Komponenten sowie 3D-Druck, zur Verfügung. Mit dem Fokus auf Elektromobilitätslösungen wird die FASt Initiative dem stark wachsenden Markt für Elektro- und Hybridfahrzeuge gerecht. Basierend auf langjähriger Expertise in der Automobil-, Bahn- und Luftfahrtindustrie sowie in der Elektro- und Elektronikindustrie sieht sich Bodo Möller Chemie als kompetenter Kooperationspartner für zukunftsorientierte Mobilitätstechnologien.

Kontakt

Volker Oehl

Bodo Möller Chemie GmbH

Offenbach am Main

Tel: +49 151 51596327

v.oehl@bm-chemie.de

Orginalpublikation: https://www.springerprofessional.de/